トピックス

【部品編】TMS2017に行って、やっぱり日本のモノづくりって凄いなって思った。part2

こんにちは。きょうこです。

さて、前回の『【トラック編】TMS2017に行って、やっぱり日本のモノづくりって凄いなって思った。part1』

に続いて、今回は、東京モーターショーで出展されている部品メーカーを紹介したいと思います。

東京濾器株式会社

東京濾器株式会社様のブースへやって来ました!

東京濾器はギオンの歴史を語るうえで欠かせない荷主様です。

車の内部パーツを製造している会社だけあって、普段見られない車の部品がブース内に並んでいます。

今回の目玉は、遠心式オイルミストセパレータだそうです。

聞きなれない名前ですが、オイルミストセパレータがないと重大事故に繋がりかねないというもの。新技術の結集となっています!

今回ご紹介していただいたのは、東京濾器株式会社の潤滑・冷却開発部の市川さん(右)と、DE触媒開発部の熊谷さん(左)です。

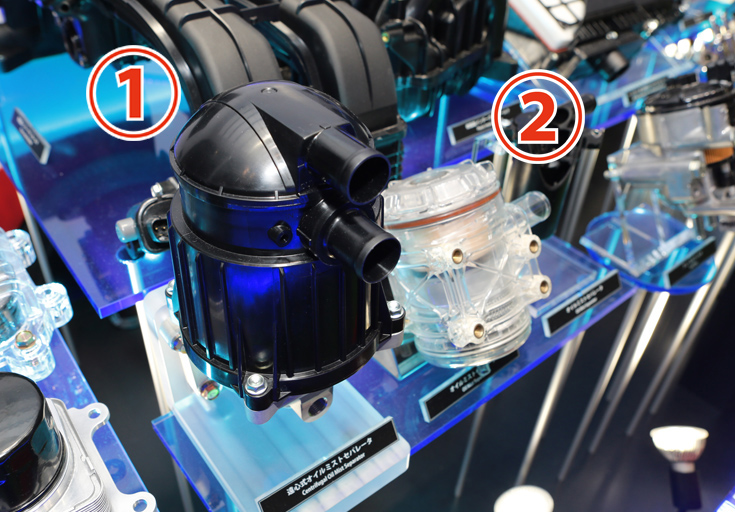

オイルミストセパレータ

オイルミストセパレータは、ブローバイガスからオイルミストを分離・回収するための部品です。

黒いボディは遠心式オイルミストセパレータ、スケルトンボディはフィルタ式オイルミストセパレータです。

ブローバイガスとは、エンジンの燃焼室からクランク室に漏れたガスの事で、エンジンオイルが霧状に混じったガスです。

どうしてオイルミストセパレータが必要なのか?

エンジンではブローバイガスをターボチャージャーの手前に戻す仕組みになっており、オイルミストが混入した状態で戻してしまうとターボチャージャーのプロペラがエンジンオイルで汚れてしまい壊れてしまう事もあります。また、エンジンオイルがマフラーへ届いてしまうと、マフラーの触媒が燃えてしまい、マフラーが溶けてしまう場合もあるらしいです!

①左の、遠心式オイルミストセパレータ

今回の目玉、絶賛開発中のタイプです。

これが量産化されると、国産初の製品で、メンテナンスフリーだそうです!

大きな特徴はフィルタを使わない事。つまり、フィルタを交換する必要がありません!!

油圧で中のディスクスタックが高速回転し、遠心力で外側にオイルミストを凝集させます。

このタイプは、大きなエンジンと組み合わせて使用するのが向いているとか。

大きなエンジンであればある程、ブローバイガスが多く、含まれるオイルミストの量も多くなります。そのためフィルタ交換式よりも、フィルタレスタイプである遠心式の方が適していると言えるようです。フィルタ交換の頻度を考えてもメンテナンスフリーの方が我々ユーザーにも優しいですね。

今後は大きいエンジンは遠心式オイルミストセパレータにシフトしていく見込みだそうです。

②フィルタを使用したオイルミストセパレータ(スケルトン)

一般的なタイプで、筒内部のエレメントのフィルタを使い、オイルミストを捕捉→凝集→分離させているそうです。

オイルミストの含有量が少ないエンジンや、小さいエンジンの乗り物にはこのタイプが使用されています。このタイプには、更に小型のタイプがあります。

オイルミストセパレータの開発に力を入れている背景には、ブローバイガス中のオイルミスト量低減に対して厳しくなってきている自動車メーカーからの要望に応えたいという想いと共に、東京濾器は「Clean & Saving」を掲げ、環境に優しい製品開発を行っているからだそうです。

近年エンジンがダウンサイジング傾向にあるため、フィルタに対する要求事項が大変厳しくなっているとか。

高性能化と同時に、日本品質を求めるメーカーの声に応えようと、日々奮闘されているのですね。

インテークマニホールド

略してインマニ。外気がインマニを通過し、エンジンに空気が送られます。

東京濾器では3つのインマニの作り方ができるそうです。

3つの作り方ができるのは、何と、世界でも東京濾器だけなのです!!

③左:LCI工法で作ったインマニ

仕上がり時に継ぎ目ができないので、内圧に非常に強い製品だとか。また、接合リブが無いので、コンパクトな仕様になるのが特徴。

④右:振動溶着工法で作ったインマニ

SUBARUのインプレッサに乗っているインマニです!

これは摩擦熱でパーツ自体を溶かして溶着する工法です。繋ぎ目部分にできるリブの面積分、大きな仕上がりになってしまいますが、非常に安く作れるのがメリット。現代はこの工法が業界全体の主流となってきているそうです。メーカーとしては、部品は安くて良い品質のものを使いたいですもんね。

現在も、更なる強度の追及のために研究に研究を重ねているそうです。

展示されておりませんが、ダイ・スライド・インジェクション(DSI)工法

振動溶着工法と似ており、上下2つのパーツを最中の様に合わせ、接地面の隙間に樹脂を打つことで接合する方法だそうです。隙間があると漏れてしまいますので、型のチューニングが難しく、主流になっていないとか。

3つともそれぞれにメリットがあるので、用途や制限にあわせてお客様にご提案できるのが東京濾器の強みですね!

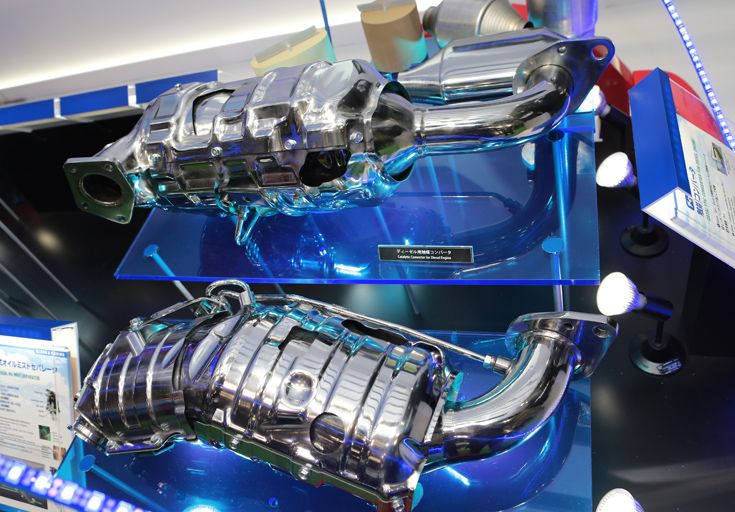

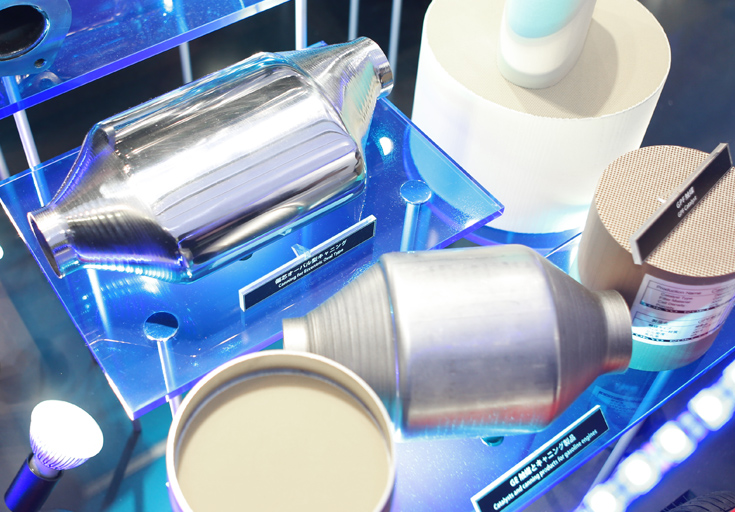

触媒マフラー

エンジンから出た排ガスが、マフラーの中の触媒を通過する際に浄化され、外気へ排出されます。

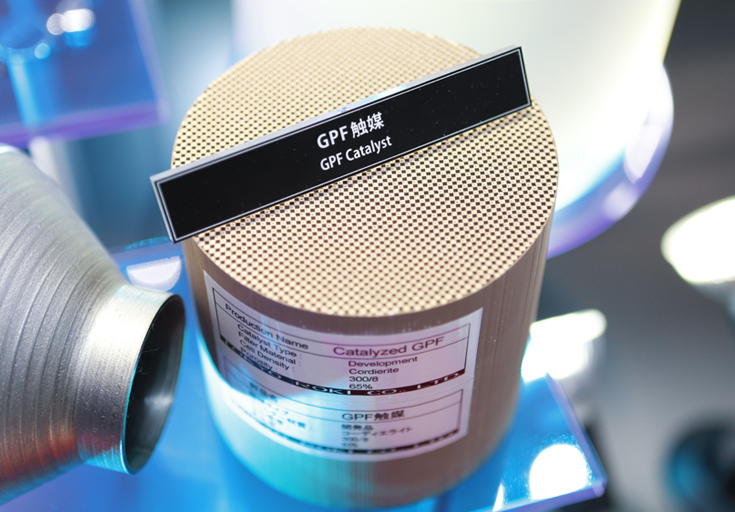

綺麗な模様のこの円柱は、一見、木材製品かと思いましたが、セラミックでできているそうです。上から見るとチェス盤の様な模様で、精巧な作りについついウットリします。

実はこれ、マフラー内部の触媒だそうです。

円柱状の底面に薬剤が塗ってあります。

触媒の中でもDPFと呼ばれる触媒は、一言で言うと何層ものフィルタの集合体のようなものです。

エンジンからの黒い排気が送り込まれ、このフィルタを通り抜け、浄化されたガスが外気へ排出される仕組みです。このフィルタに黒煙のすすが絡めとられ、白い排気ガスに代わりにます。

そして、この湯たんぽの様な形をしたのは、触媒をケーシングするオーバル担体です。この湯たんぽの中に媒体を入れて(ケーシングのこと)、更に外装を装着するとマフラーの出来上がりです。

東京濾器の凄い所は、触媒を作るところからマフラーの完成までの一連の工程を一括して行えるところ。

実は、そういった会社は国内でも極わずかなのです。

一連の工程を一括で行う東京濾器は、試作開発を行いたいメーカーにとっての心強いパートナーではないでしょうか。

ご紹介しきれませんが、マニアックな話を沢山お聞きしました!

東京濾器株式会社で取り扱っている商品は多岐に渡ります。

詳しくはこちら(東京濾器様のホームページ)をご覧ください!

株式会社ブリヂストン

株式会社ブリヂストン様のブースにやってきました。

ギオンのトラックにはブリヂストンのタイヤが装着されていますので、こちらも私たちにとって馴染み深い企業です。

今回のブースは、「Journey of Innovation for Sustainable Mobility」がテーマだそうです。

持続可能なモビリティ社会の実現に向けた、ブリヂストンのこれまで・これからのイノベーションを、技術や商品を通して紹介しています。

今回案内していただいたのは、株式会社ブリヂストンの金(キム)さんです。

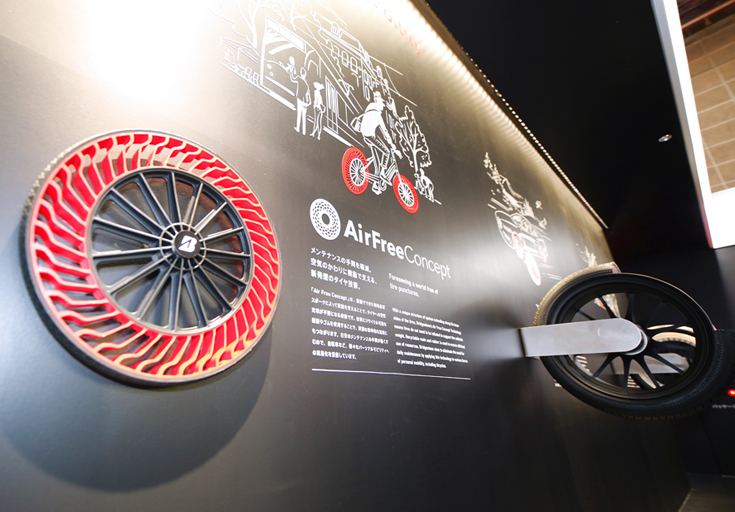

目玉は、パンクしないタイヤ

カッコよくタイヤが展示されている中で一際目を引くタイヤが1つ。一般的なタイヤと違い、金属のホイールが無い、黒いゴムの部分が薄い・・・。

これは、エアフリーコンセプトを採用したタイヤだそうです。

2011年にエアフリーコンセプト第1世代品として開発されました。2013年の東京モーターショーでは、エアフリーコンセプト第2世代品が超小型のEV車に装着されていました。

そして、今回は従来にない自転車用次世代タイヤを開発。

何と、2019年には販売する予定だとか!

空気に頼らないタイヤの要は、樹脂でできた特殊形状スポークです。この樹脂の弾性がチューブ中の空気の代わりになっていて、路面からの衝撃を吸収してくれます。

そんな、エアフリータイヤのメリットをご紹介!

①パンクしない!

そもそも空気を使っていないのでパンクすることがありません!そのため、走行中のパンクの心配がありません。

②空気圧の管理が不要!

空気を使わないタイヤなので、空気を定期的に入れるという煩わしさから解放されます。

特に、高齢者や女性など、メンテナンスが苦手な人にとって使い勝手が良いものになりそうですね。

③リサイクルが可能!

この樹脂は、常温では変形しにくいのですが、加熱すると軟化して成形しやすくなるのが特徴です。そのため、リサイクルしやすく、環境にやさしいタイヤなのです。

現在も、ユーザーが求めるスペックへと近付けるための開発が進められているとのこと。

エアフリータイヤの競合となるのが、やはり空気入りタイヤです。空気入りタイヤと比べて乗り心地が良くないのではないか、というユーザーのイメージを払拭していきたいそうです。

実際には、乗り心地も悪くありません。

しかも、樹脂の硬さを変えることができるので、好みの乗り心地に調整可能だとか。きっと、どのような乗り心地に仕上げるかも、現在研究が重ねられているのでしょう。

また、エアフリーであればパンクの心配がなく走行できるので、道路環境が良くない災害時の活躍も期待できますね!

しかも、車・自転車・その他のモビリティでも応用可能なので、多くの場面で活躍しそうです!

近い未来、トラックのタイヤへも導入されるといいですね!

その時は、樹脂の色はギオンカラーに統一したいものです!

ここでは紹介しきれなかったエアフリーコンセプトの魅力はこちら!(エアフリーコンセプトのページ)

アストンマーティン「DB11」

「POTENZA S007」をオリジナル装着しているアストンマーティン「DB11」です。

POTENZAは一般の補修用タイヤとしても、速い走りを求めるユーザーに支持されているシリーズです。

うん、カッコいい。

「ECOPIA with ologic」を装着したソーラーカー

オーストラリアで開催される世界最高峰のソーラーカーレースに「ブリヂストンワールドソーラーチャレンジ」という、世界中の大学生を中心とした若きエンジニアが、ソーラーカーでオーストラリア大陸約3,000kmを縦断するレースがあります。

ブリヂストンは「ECOPIA with ologic」タイヤを、それに参戦する複数の大学チームに供給しているのです。

この車は、2015年の大会のクルーザークラスで2位になったレースマシンです。このマシンも「ECOPIA with ologic」を装着しています。40校を超えるチームが参加して、半分ほどのチームはゴールまで行きつけないという過酷な中、2位に入ったマシンです

モックアップの展示

佐藤琢磨選手が「インディ500」で初優勝した際の車両のモックアップが展示されていました。

ケースに入ったタイヤは、実際にそのレースで使用された物です。1レースでこれだけボロボロになるなんて、カーレースは過酷なんですね~!

10月28日にはこのブースで佐藤琢磨選手とエリオ・カストロネベス選手の対談が行われ、その時に佐藤琢磨選手が書いたサインが…あるのですが、写真に上手く映っていませんでした、残念。

その他にも様々な展示がありました!

株式会社ブリヂストンの魅力は、ぜひブリヂストンHPをご覧ください!

最後に

いかがだったでしょうか。

今回のブログはかなり長くなってしまいましたが、

本当は各社もっとご紹介したくらい素敵な展示が沢山あり、泣く泣く割愛した部分もありました。

改めて日本のモノづくりの凄さを実感した1日でした。